Процесс производства топливных пеллет

Согласно данным, собранным Центральным реестром эмиссионности зданий, в Польше зарегистрировано более 400 тысяч пеллетных котлов. Можно предположить, что спрос на это топливо соответствует годовому объёму производства, оцениваемому примерно в 2 млн тонн. Из-за прошлогодних колебаний, связанных с поставками и ценой пеллет, многие потенциальные производители, дистрибьюторы

и пользователи воздерживаются от покупки линий по производству пеллет, а также самих пеллет, объясняя это тем,

что пеллеты слишком дорогие.

Что такое пеллеты и из чего они производятся?

Пеллеты — это отопительное топливо, которое производится из не содержащих химии побочных продуктов лесопилок

и столярных мастерских. Это опилки, стружка и щепа, полученные как при обработке хвойной, так и лиственной древесины. Пеллеты представляют собой гранулы диаметром, как правило, 6 или 8 миллиметров. Такой размер является оптимальным для автоматической подачи в отопительный котёл и обеспечивает чистое сгорание, а также удобство эксплуатации.

Преимущества и недостатки пеллет

Нет сомнений, что для конечного потребителя пеллеты являются энергетически выгодным топливом, теплотворная способность которого (19MJ/kg) незначительно ниже теплотворной способности угля (23 MJ/kg). С экологической точки зрения это возобновляемое топливо, способствующее устойчивому развитию, а для потребителя оно означает удобство, связанное с меньшим участием в обслуживании и сервисе отопительного котла.

С точки зрения экологического баланса и устойчивого развития производство пеллет оправдано тогда, когда сырьём служат древесные отходы, а не материал, полученный в результате вырубки лесов. Поэтому экологи подчёркивают, что для производства пеллет не следует использовать целые брёвна.

Другим важным аспектом, воспринимаемым потребителями как недостаток, является нестабильность цен на пеллеты в последние годы. Однако на цены всегда следует смотреть в более долгосрочной перспективе.

Процесс производства пеллет

Производство этого топлива основано на компрессии сырья, такого как, например, стружка или опилки.

Для производства одной тонны пеллет обычно требуется 6–8 м3 сырья. Окончательный результат зависит от физических свойств, таких как влажность и плотность.

Первым этапом производственного процесса является очистка сырья от нежелательных примесей. Это могут быть частицы различных металлов или камни. Для этого используются сепараторы металлов и тяжёлых материалов. В случае чистого сырья этот этап можно пропустить. Затем, из-за различий в размере сырья, оно направляется в молотковую мельницу, где получается однородная фракция.

На втором этапе сырьё подвергается процессу сушки. Как правило, опилки, стружка и щепа имеют значительно более высокую влажность, чем требуется. Она может достигать уровня около 40%–50%. После сушки влажность сырья снижается даже до 10%, и именно этот параметр определяет качество пеллет

и их последующее чистое сгорание в котле.

Следующим этапом является кондиционирование сырья. Обычно это происходит путём добавления небольшого количества воды непосредственно в процессе гранулирования, однако некоторые производители

заранее добавляют различные вспомогательные вещества, такие как крахмал или муку.

Следующий этап проходит непосредственно в матрице гранулятора. Мягкое сырьё под высоким давлением впрессовывается роликами в отверстия матрицы, а выходящие из них готовые пеллеты обрезаются ножами до заданной длины. В процессе гранулирования на стыке матрицы и роликов поддерживается температура в диапазоне 60°C–80°C. Это приводит к тому, что содержащийся в сырье лигнин, являющийся природным связующим веществом, способствует формированию и связыванию пеллет.

Пятым этапом является охлаждение готового продукта. Гранулы пеллет охлаждаются на открытом воздухе. Охлаждение может быть усилено с помощью дополнительных вентиляторов, установленных на ленточном конвейере. В процессе охлаждения связи затвердевают и становятся стабильными. Благодаря этому пеллеты сохраняют свою форму до момента сгорания

в котле, печи или камине.

Последним этапом является просеивание. Пыль и неправильно спрессованные пеллеты отделяются

и направляются обратно в производственный процесс, тогда как качественные пеллеты упаковываются в мешки или транспортируются в бункер/силос как насыпной продукт.

Готовый продукт может пройти сертификацию. В зависимости от содержания золы, соединений азота

и теплотворной способности, а также влажности, топливные пеллеты подразделяются на 3 класса качества.

Пеллеты класса A1 гарантируют наивысшее качество и предлагаются главным образом частным клиентам. Пеллеты класса A2 — это пеллеты среднего качества, которые в основном используются в крупных отопительных установках. Пеллеты класса B применяются преимущественно в котлах, оснащённых самоочищающейся горелкой.

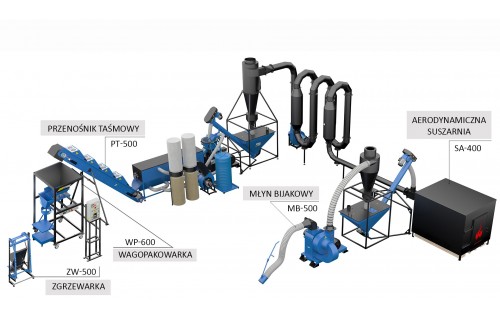

Линия по производству пеллет компании TechnoMaszBud Sp. z o.o.