Tajemství výroby pelet. Jak vyrábět pelety?

Mezi mnoha způsoby využití dřevní biomasy si zvláštní pozornost zaslouží výroba pelet. Je to jeden z nejlepších způsobů zpracování dřevního odpadu (jako jsou piliny, hobliny, štěpky nebo kůra stromů) na ekologický produkt s širokým spektrem použití.

Zde jsou hlavní výhody výroby pelet:

-

Technologie je celkem jednoduchá.

-

K obsluze zařízení je zapotřebí minimální personál.

-

Náklady na výrobu jsou poměrně nízké, ale návratnost projektu je vysoká.

-

Umožňuje zpracování odpadů různých velikostí.

Suroviny pro výrobu dřevěných pelet a jejich vlastnosti

Dřevěné pelety lze vyrábět z různých druhů dřeva. Vlastnosti suroviny ovlivňují vlastnosti hotového granulátu a samotný výrobní proces. To se zdá být zvláště důležité při vlastní výrobě pelet, protože průmyslové zařízení není tak citlivé jako menší, méně výkonný stroj.

Surovinou pro výrobu dřevěných pelet je drcené dřevo o tloušťce cca 1 mm a délce až 3-4 mm. Velkou výhodou je fakt, že výroba pelet nevyžaduje speciálně upravenou štěpku, jako například u dřevotřískových desek. Přítomnost minerálních a kovových příměsí v surovině není povolena.

Barva dřevěných pelet

Barva pelety závisí především na druhu dřeva, ze kterého byla vyrobena. Pelety vyrobené z měkkého dřeva, jako je borovice, smrk nebo jedle, budou mít obvykle světlou barvu, od slámově žluté po světle hnědou. Pelety z tvrdého dřeva jako je dub, buk, jasan nebo bříza se zase vyznačují tmavší barvou, od hnědé po tmavě hnědou, někdy i černou. Odstín pelet může být ovlivněn i dalšími faktory, zejména vlhkostí, způsoby sušení používanými ve výrobním procesu nebo přítomností barviv.

Viskozita dřevěných pelet

Kvalita lepení pelet závisí kromě barvy pelety také na surovinách. Pojivem v procesu lisování pelet je přírodní lignin, který se nachází ve dřevě. Obsah ligninu je u každého druhu jiný, takže čím více ligninu ve dřevě je, tím jsou pelety kvalitnější.

Pro posouzení, které dřevo je pro výrobu pelet optimální, se podíváme na procento ligninu ve dřevě:

-

Borovice – 27,05 %

-

Smrk – 27,00 %

-

Jedle – 29,89 %

-

Buk – 27,72 %

-

Bříza – 19,10 %

-

Aspen – 21,67 %

Průměrně je u jehličnatých stromů obsah ligninu 26-30%, u listnatých stromů: 19-28% z celkové hmotnosti absolutně suchého dřeva. Samozřejmě, čím nižší je obsah ligninu, tím více screeningu získáme, což znamená vyšší náklady na elektřinu a mírné snížení účinnosti.

Vliv tvrdosti dřeva na získané dřevěné pelety

Dalším důležitým faktorem při výrobě pelet je tvrdost dřeva. Čím je dřevo tvrdší, tím obtížnější bude jeho štípání a lisování. Při výrobě pelet ze dřeva vyšší tvrdosti se zvyšuje spotřeba elektrické energie a rychleji se opotřebovávají části peletovacího stroje: nože, matrice a válečky.

Porovnejme tvrdost některých dřevin:

-

Borovice – 260 kg/cm2

-

Smrk – 235 kg/cm2

-

Jedle – 255 kg/cm2

-

Buk – 555 kg/cm2

-

Bříza – 425 kg/cm2

-

Osika – 240 kg/cm2

Jeden krychlový metr pelet vyrobených z hustších druhů pilin bude mít vyšší objemovou hmotnost a vyšší spalné teplo. Například jeden krychlový metr březových pelet uvolní více tepla než jeden krychlový metr pelet z borovicových pilin.

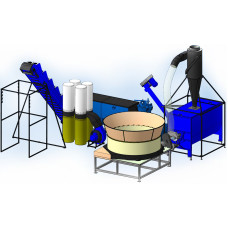

Provoz linky na výrobu dřevěných pelet

Fáze lisování hraje klíčovou roli v procesu výroby pelet. Piliny jsou přiváděny na matrici peletovacího mlýna a rotující válce pohybující se na matrici vtlačují piliny do otvorů, čímž získávají charakteristickou formu granulí. Vhodný provoz stroje pomůže minimalizovat opotřebení válců a matrice a zajistí, že žehlení proběhne hladce a bez poruch. Na rozdíl od vzhledu má výroba pelet mnoho nuancí a technologie je velmi citlivá na změny v nastavení peletovacího stroje. Velmi často se můžete setkat se situací, kdy pelety nevyjedou nebo se matrice zablokuje ihned po zapnutí peletovacího stroje. Podívejme se, jak vypadá proces spouštění peletovacího mlýna (v podmínkách, kdy již byla zápustka zaběhnuta).

Spuštění stroje na výrobu pelet krok za krokem:

-

Posypte matrici směsí oleje a pilin.

-

Zapněte motor otáčení hlavního válce, ale zatím nepodávejte třísky.

-

Počkejte, až vyjedou pelety s olejem. Poté jej odložte nebo vyhoďte (podle toho, zda jej chcete znovu použít).

-

Po prolisování pelet s olejem přes matrici zapněte minimální přísun třísek do lisu. Odstraňujte hobliny, dokud se pelety neobjeví bez oleje.

-

Když se objeví čisté pelety bez oleje, zvyšte rychlost podávání pilin na optimální úroveň.

Další tipy:

-

Aby se peletovací stroj spouštěl a zastavoval plynuleji a aby se zvýšila účinnost matrice, přidávejte nejprve směs pelet s olejem nebo piliny s olejem. Tato základní směs umožňuje hladší start a zastavení lisu a zvyšuje účinnost lisu. Pokud peletovací lis zastavíme běžnými třískami se standardní vlhkostí a bez oleje, kompaktní třísky se přilepí na stěny matrice a při rozjezdu je pak potřeba velmi velké síly k protlačení třísek skrz. V mnoha případech tato síla nestačí a lis se ucpe, což má za následek zvýšené zatížení. To také způsobuje rychlejší opotřebení motoru a mechanismů nesoucích lisy.

-

Výrobci matric a lisů doporučují smíchat piliny s čistou automobilovou naftou, aby se snížila třecí síla mezi směsí a stěnami matrice, a poté výslednou peletu zlikvidovat s olejem a připravit nové řešení pro opětovné spuštění.Někteří specialisté místo čistého a relativně drahého oleje mísí hobliny s levným použitým olejem pro automobily, převody nebo jiné mechanismy a olejové pelety získané po nastartování lisu používají mnohokrát místo nové směsi, v případě potřeby přidáním trochu použitého oleje znovu do směsi. Výhodou takového „vylepšení“ je výrazná úspora oleje, nevýhodou však může být rychlejší opotřebení matrice, protože použitý olej obsahuje velké množství kovových nečistot.

-

Přečtěte si pozorně návod k obsluze stroje, kde najdete podrobné informace o jeho spuštění a používání.

Blokovaný stroj na výrobu pelet (stroj na pelety)

Co dělat, když peleta nevyjede ze stroje a pokusy o zatlačení matrice jsou neúčinné?

-

Zastavení peletovacího stroje: Prvním a nejdůležitějším krokem je okamžité zastavení stroje. Další vynucování může vést k vážnějšímu poškození mechanismů a vystavit vás nebezpečí.

-

Zkontrolujte, zda nejsou ucpané otvory matrice: Po zastavení stroje pečlivě zkontrolujte matrici a najděte všechny zablokované otvory. Podle stupně zanesení je lze opatrně prorazit nebo vyvrtat. Je důležité používat vhodné nástroje a dávat pozor, abyste nepoškodili matrici.

-

Diagnostikujte příčinu ucpání: I když se technologické parametry peletovacího stroje (přítlak válce, vlhkost pilin 12-15%, frakční složení) zdají být správné, mohly se vyskytnout i jiné problémy, které vedly k ucpání. Zvláštní pozornost věnujte:

-

Stav válečků: Ujistěte se, že jsou všechny válečky správně nasazené a bez vůle. I mírné uvolnění jednoho z válců může výrazně snížit účinnost stroje a vést k zablokování.

-

Tlak válců: Pokles tlaku válců může být způsoben selháním ventilu nebo jiné hydraulické součásti. Je třeba zkontrolovat měřidla a tlakové senzory, aby se vyloučily tyto typy problémů.

-

Další faktory: Také stojí za to zkontrolovat další potenciální příčiny ucpání, jako jsou:

-

Nadměrná vlhkost pilin

-

Nevhodná tloušťka pilin

-

Přítomnost nečistot v pilinách

-

Nesprávná konfigurace stroje

-

Odstraňte příčinu ucpání: Jakmile je příčina ucpání identifikována, musí být odstraněna. To může vyžadovat výměnu poškozeného prvku, úpravu parametrů stroje nebo změnu druhu pilin.

-

Restartujte stroj: Jakmile je příčina ucpání odstraněna a mlýnek na pelety je důkladně vyčištěn, lze jej znovu spustit. Stroj pečlivě sledujte a ujistěte se, že správně funguje.

Optimalizace procesu výroby pelet

V jeho optimalizaci hraje klíčovou roli automatizace a vizualizace procesu výroby pelet. To umožňuje průběžnou kontrolu a identifikaci potenciálních problémů, což se promítá do lepší kvality produktů a efektivity práce. Důležité ukazatele ke sledování:

-

Množství prosévání: Sledování množství prosévání po vytřídění hotového granulátu na sítu informuje o ztrátách materiálu a umožňuje zlepšit proces třídění.

-

Kapacitní faktor: Stupnice, která měří hmotnost třísek přiváděných do lisu, umožňuje vypočítat kapacitní faktor pro každou směnu.

-

Rychlost tisku: Sledování rychlosti tisku během výroby vám umožní identifikovat potenciální problémy s výkonem.

-

Prostoje: Zaznamenávání časů zastavení a zahájení linky a počtu prostojů za směnu usnadňuje identifikaci a odstranění úzkých míst ve výrobě. Spouštění a zastavování mlýna na pelety vytváří velké zatížení a opotřebovává matrice a válce. Sledování jejich stavu a minimalizace prostojů je klíčem k optimalizaci nákladů.

-

Kvalita granulí: Je důležité, aby byl granulát vytlačován z celého povrchu raznice, a ne pouze z některých jejích částí. Nerovnoměrné žehlení může mimo jiné znamenat: o selhání matrice nebo válce.

Faktory ovlivňující kvalitu pelet:

-

Vlhkost suroviny: Granulát vyrobený z mokré štěpky má větší objem a je horší kvality než granulát vyrobený ze suché štěpky.

-

Frakční složení suroviny: Velké třísky se obtížněji lisují a mohou způsobit rozpad granulátu.

-

Druh suroviny: Pelety z měkkého dřeva jsou obecně lepší kvality než pelety z tvrdého dřeva.

-

Opotřebení matrice a válce: Opotřebené matrice a válce neposkytují dostatečné zhutnění třísek.

-

Vzdálenost mezi válečky a matricí: Nesprávná vzdálenost může vést k nerovnoměrnému žehlení.

-

Průměr pelet: Menší průměr pelet za stejných lisovacích podmínek obvykle znamená lepší kvalitu.

Abych to shrnul: stojí za to připomenout, že výběr suroviny při výrobě dřevěných pelet má významný vliv na vlastnosti hotového výrobku. Kvalita pelet závisí do značné míry také na vhodném nastavení a provozu stroje na výrobu pelet. Užitečné mohou být indikátory, které vám umožní optimalizovat výrobní proces a vyrábět dřevěné pelety tím nejefektivnějším způsobem.