Секреты производства пеллет. Как производить пеллеты?

Среди множества способов утилизации древесной биомассы особого внимания заслуживает производство пеллет. Это один из лучших способов переработки древесных отходов (таких как опилки, стружка, щепа или кора деревьев) в экологический продукт с широким спектром применения.

Вот основные преимущества производства пеллет:

-

Технология довольно проста. Для эксплуатации оборудования требуется минимум персонала. Себестоимость производства достаточно низкая, но окупаемость проекта высокая. Это позволяет перерабатывать отходы различного размера.

Сырье для производства древесных пеллет и его свойства.

Древесные пеллеты могут производиться из различных пород древесины. Свойства сырья влияют на характеристики готового гранулята и сам процесс производства. Это особенно важно при производстве пеллет собственными силами, поскольку промышленное оборудование не так чувствительно, как меньшее по размеру и менее мощное оборудование. Сырьем для производства древесных пеллет служит измельченная древесина толщиной около 1 мм и длиной до 3-4 мм. Большим преимуществом является то, что для производства пеллет не требуется специально подготовленная щепа, как например для ДСП. Наличие в сырье минеральных и металлических примесей не допускается.

Цвет древесных гранул Цвет пеллеты зависит в первую очередь от породы древесины, из которой она изготовлена. Пеллеты, изготовленные из хвойных пород древесины, таких как сосна, ель или пихта, обычно имеют светлый цвет: от соломенно-желтого до светло-коричневого. В свою очередь, пеллеты из твердых пород древесины, таких как дуб, бук, ясень или береза, характеризуются более темным цветом, от коричневого до темно-коричневого, а иногда даже черного. На оттенок пеллет могут влиять и другие факторы, в основном влажность, методы сушки, используемые в процессе производства, или наличие красителей.

Вязкость древесных гранул

Помимо цвета пеллет, качество склейки пеллет зависит и от сырья. Связующим веществом в процессе прессования гранул является природный лигнин, содержащийся в древесине. Содержание лигнина у каждой породы разное, поэтому чем больше лигнина в древесине, тем выше качество пеллет.

Чтобы оценить, какая древесина оптимальна для производства пеллет, посмотрим на процентное содержание лигнина в древесине:

- Сосна – 27,05% Ель – 27,00% Пихта – 29,89% Бук – 27,72% Береза – 19,10% Аспен – 21,67%

В среднем у хвойных деревьев содержание лигнина составляет 26-30%, у лиственных: 19-28% от общей массы абсолютно сухой древесины. Разумеется, чем ниже содержание лигнина, тем больше просеивания мы получаем, а значит, выше затраты на электроэнергию и небольшое снижение эффективности.

Влияние твердости древесины на получаемые древесные пеллеты

Еще одним важным фактором при производстве пеллет является твердость древесины. Чем тверже древесина, тем труднее будет ее расколоть и сжать. При производстве пеллет из древесины повышенной твердости увеличивается потребление электроэнергии и быстрее изнашиваются детали гранулятора: ножи, матрицы и ролики.

Сравним твердость некоторых пород древесины:

-

Сосна – 260 кг/см2 Ель – 235 кг/см2 Пихта – 255 кг/см2 Бук – 555 кг/см2 Береза – 425 кг/см2 Осина – 240 кг/см2

Один кубометр пеллет из более плотных пород опилок будет иметь более высокую насыпную плотность и более высокую теплоту сгорания. Например, один кубометр березовых пеллет выделит больше тепла, чем один кубометр пеллет из сосновых опилок.

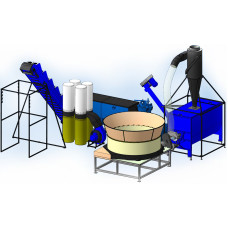

Работа линии по производству пеллет

Стадия прессования играет ключевую роль в процессе производства пеллет. Опилки подаются на матрицу гранулятора, а вращающиеся валки, движущиеся по матрице, вдавливают опилки в отверстия, придавая им характерную форму гранул. Правильная эксплуатация машины поможет минимизировать износ валиков и матрицы и обеспечить плавность и без сбоев глажки. Вопреки внешнему виду, производство пеллет имеет множество нюансов, и технология очень чувствительна к изменению настроек гранулятора. Очень часто можно столкнуться с ситуацией, когда пеллеты не выходят или матрица блокируется сразу после включения гранулятора. Давайте рассмотрим, как выглядит процесс запуска гранулятора (в условиях, когда матрица уже обкатана).

Запуск машины для производства пеллет шаг за шагом:

-

Посыпьте матрицу смесью масла и опилок. Включите двигатель вращения основного валика, но стружки пока не подавайте. Подождите, пока выйдут катышки с маслом. Затем уберите его или выбросьте (в зависимости от того, хотите ли вы использовать его повторно). После прессования окатышей с маслом через матрицу включите минимальную подачу стружки в пресс. Удаляйте стружку до появления катышков без масла. При появлении чистых пеллет без масла увеличьте скорость подачи опилок до оптимального уровня.

Дополнительные советы:

-

Чтобы обеспечить более плавный запуск и остановку гранулятора и повысить эффективность работы матрицы, сначала подайте смесь пеллет с маслом или опилок с маслом. Эта базовая смесь обеспечивает более плавный запуск и остановку пресса и повышает эффективность штампа. Если остановить пресс-гранулятор с обычной стружкой стандартной влажности и без масла, то компактная щепа прилипнет к стенкам матрицы, и тогда при запуске потребуется очень большая сила, чтобы протолкнуть стружку. Во многих случаях этой силы недостаточно и пресс засоряется, что приводит к увеличению нагрузки. Это также вызывает более быстрый износ двигателя и механизмов, несущих прессы. Производители матриц и прессов рекомендуют смешивать опилки с чистым автомобильным дизельным маслом, чтобы уменьшить силу трения между смесью и стенками матрицы, а затем выбрасывать полученную гранулу вместе с маслом, готовя новый раствор для повторного запуска. Некоторые специалисты вместо чистого и относительно дорогого масла смешивают стружку с дешевым отработанным маслом для автомобилей, передач или других механизмов, а масляную таблетку, полученную после запуска пресса, используют многократно вместо новой смеси, при необходимости добавляя немного отработанного масла. снова в смесь. Плюсом такого «улучшения» является существенная экономия масла, но недостатком может стать более быстрый износ матрицы, поскольку отработанное масло содержит большое количество металлических примесей. Внимательно прочтите руководство к вашей машине, чтобы получить подробную информацию о ее запуске и использовании.

Блокированная машина для производства пеллет (гранулятор)

Что делать, если пуля не выходит из автомата и попытки протолкнуть матрицу неэффективны?

-

Остановите машину для гранулирования. Первый и самый важный шаг — немедленно остановить машину. Дальнейшее применение силы может привести к более серьезному повреждению механизмов и подвергнуть вас опасности. Проверьте, нет ли заблокированных отверстий матрицы. После остановки машины внимательно осмотрите матрицу и найдите все заблокированные отверстия. В зависимости от степени засорения их можно осторожно проткнуть или высверлить. Важно использовать соответствующие инструменты и быть осторожными, чтобы не повредить матрицу. Диагностика причины засорения: Даже если технологические параметры гранулятора (давление валков, влажность опилок 12-15%, фракционный состав) кажутся правильными, возможно, имелись и другие проблемы, приведшие к засорению. Обратите особое внимание на:

-

Состояние роликов: Убедитесь, что все ролики правильно установлены и не имеют люфта. Даже незначительное ослабление одного из роликов может существенно снизить эффективность работы машины и привести к засорению. Давление ролика. Падение давления ролика может быть вызвано неисправностью клапана или другого гидравлического компонента. Необходимо проверить манометры и датчики давления, чтобы исключить проблемы такого типа.

-

Дополнительные факторы: Также стоит проверить наличие других потенциальных причин засорения, таких как:

-

Чрезмерная влажность опилок

-

Неподходящая толщина опилок

-

Наличие примесей в опилках

-

Неправильная конфигурация машины

-

Устраните причину засора. Как только причина засора определена, ее необходимо устранить. Для этого может потребоваться замена поврежденного элемента, корректировка параметров машины или смена типа опилок.

-

Перезапустите машину: После устранения причины засора и тщательной очистки гранулятора его можно перезапустить. Внимательно следите за машиной и убедитесь, что она работает правильно.

Оптимизация процесса производства пеллет

Автоматизация и визуализация процесса производства пеллет играют ключевую роль в его оптимизации. Это позволяет осуществлять постоянный контроль и выявлять потенциальные проблемы, что приводит к повышению качества продукции и эффективности работы.

Важные показатели, за которыми стоит следить:

-

Количество просеивания: Отслеживание количества просеивания после сортировки готового гранулята на сите информирует о потерях материала и позволяет улучшить процесс сортировки.

-

Коэффициент производительности: весы, измеряющие массу стружки, подаваемой в пресс, позволяют рассчитывать коэффициент производительности для каждой смены.

-

Скорость пресса. Мониторинг скорости пресса во время производства позволяет выявить потенциальные проблемы с производительностью.

-

Время простоя: запись времени остановки и запуска линии, а также количества простоев за смену упрощает выявление и устранение узких мест производства. Запуск и остановка гранулятора создают большие нагрузки и изнашивают матрицу и ролики. Контроль их состояния и минимизация простоев являются ключом к оптимизации затрат.

-

Качество гранул: Важно, чтобы гранулят выдавливался со всей поверхности матрицы, а не только с некоторых ее частей. Неравномерная глажка может указывать, среди прочего: о выходе из строя матрицы или ролика.

Факторы, влияющие на качество пеллет:

-

Влажность сырья: Грануляты, изготовленные из влажной щепы, имеют больший объем и худшее качество, чем грануляты, изготовленные из сухой щепы.

-

Фракционный состав сырья: Крупную стружку сложнее спрессовать, и она может привести к распаду гранулята.

-

Сорт сырья: Пеллеты хвойных пород, как правило, лучшего качества, чем пеллеты лиственных пород.

-

Износ матрицы и роликов. Изношенные матрицы и ролики не обеспечивают достаточного уплотнения стружки.

-

Расстояние между роликами и матрицей: неправильное расстояние может привести к неравномерному глажению.

-

Диаметр гранул: Меньший диаметр гранул при тех же условиях прессования обычно означает лучшее качество.

Подводя итог: стоит помнить, что выбор сырья при производстве древесных пеллет оказывает существенное влияние на характеристики готового продукта. Качество пеллет также во многом зависит от соответствующих настроек и работы машины для производства пеллет. Полезными могут оказаться показатели, позволяющие оптимизировать производственный процесс и производить древесные пеллеты наиболее эффективным способом.