Geheimnisse der Pelletproduktion. Wie stellt man Pellets her?

Unter den vielen Methoden der Holzbiomassenutzung verdient die Pelletproduktion besondere Aufmerksamkeit. Es ist eine der besten Möglichkeiten, Holzabfälle (wie Sägemehl, Hobelspäne, Späne oder Baumrinde) zu einem ökologischen Produkt mit vielfältigen Einsatzmöglichkeiten zu verarbeiten.

Hier sind die Hauptvorteile der Pelletproduktion:

-

Die Technologie ist recht einfach.

-

Für den Betrieb der Geräte ist nur minimales Personal erforderlich.

-

Die Produktionskosten sind recht niedrig, aber die Rendite des Projekts ist hoch.

-

Es ermöglicht die Verarbeitung von Abfällen unterschiedlicher Größe.

Rohstoffe zur Herstellung von Holzpellets und deren Eigenschaften

Holzpellets können aus verschiedenen Holzarten hergestellt werden. Die Eigenschaften des Rohstoffs beeinflussen die Eigenschaften des fertigen Granulats und den Produktionsprozess selbst. Dies scheint insbesondere bei der Eigenproduktion von Pellets wichtig zu sein, da Industrieanlagen nicht so empfindlich sind wie kleinere, leistungsschwächere Maschinen. Der Rohstoff für die Herstellung von Holzpellets ist zerkleinertes Holz mit einer Dicke von etwa 1 mm und einer Länge von bis zu 3-4 mm. Ein großer Vorteil ist die Tatsache, dass für die Herstellung von Pellets keine speziell aufbereiteten Hackschnitzel erforderlich sind, wie beispielsweise bei Spanplatten. Das Vorhandensein von Mineral- und Metallbeimengungen im Rohmaterial ist nicht zulässig.

Farbe der Holzpellets

Die Farbe des Pellets hängt in erster Linie von der Holzart ab, aus der es hergestellt wurde. Pellets aus Nadelhölzern wie Kiefer, Fichte oder Tanne haben in der Regel eine helle Farbe, die von strohgelb bis hellbraun reicht. Pellets aus Hartholz wie Eiche, Buche, Esche oder Birke zeichnen sich wiederum durch eine dunklere Farbe aus, die von braun bis dunkelbraun und manchmal sogar schwarz reicht. Der Farbton der Pellets kann auch durch andere Faktoren beeinflusst werden, vor allem durch Feuchtigkeit, Trocknungsmethoden im Produktionsprozess oder das Vorhandensein von Farbstoffen.

Viskosität von Holzpellets

Die Qualität der Pelletverleimung hängt neben der Farbe des Pellets auch von den Rohstoffen ab. Das Bindemittel beim Pelletpressen ist natürliches Lignin, das im Holz vorkommt. Der Ligningehalt ist bei jeder Holzart unterschiedlich. Je mehr Lignin im Holz enthalten ist, desto höher ist die Qualität der Pellets.

Um zu beurteilen, welches Holz für die Pelletproduktion optimal ist, schauen wir uns den Ligninanteil im Holz an:

-

Kiefer – 27,05 %

-

Fichte – 27,00 %

-

Tanne – 29,89 %

-

Buche – 27,72 %

-

Birke – 19,10 %

-

Aspen – 21,67 %

Im Durchschnitt liegt der Ligningehalt bei Nadelbäumen bei 26–30 %, bei Laubbäumen bei 19–28 % des Gesamtgewichts des absolut trockenen Holzes. Je niedriger der Ligningehalt, desto mehr Siebung erhalten wir natürlich, was höhere Stromkosten und eine leichte Verringerung der Effizienz bedeutet.

Der Einfluss der Holzhärte auf die gewonnenen Holzpellets

Ein weiterer wichtiger Faktor bei der Pelletproduktion ist die Härte des Holzes. Je härter das Holz ist, desto schwieriger ist es, es zu zerkleinern und zu komprimieren. Bei der Herstellung von Pellets aus Holz höherer Härte steigt der Stromverbrauch und die Teile der Pelletmaschine: Messer, Matrizen und Walzen verschleißen schneller.

Vergleichen wir die Härte einiger Holzarten:

-

Kiefer – 260 kg/cm2

-

Fichte – 235 kg/cm2

-

Tanne – 255 kg/cm2

-

Buche – 555 kg/cm2

-

Birke – 425 kg/cm2

-

Espe – 240 kg/cm2

Ein Kubikmeter Pellets aus dichteren Sägemehlarten haben eine höhere Schüttdichte und eine höhere Verbrennungswärme. Beispielsweise gibt ein Kubikmeter Birkenpellets mehr Wärme ab als ein Kubikmeter Kiefernholz-Sägemehlpellets.

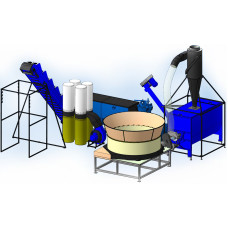

Betrieb der Produktionslinie für Holzpellets

Der Pressvorgang spielt im Pelletherstellungsprozess eine Schlüsselrolle. Sägemehl wird auf die Matrize der Pelletmühle gegeben und rotierende Walzen, die sich auf der Matrize bewegen, drücken das Sägemehl in die Löcher und verleihen ihm die charakteristische Granulatform. Eine ordnungsgemäße Bedienung der Maschine trägt dazu bei, den Verschleiß der Walzen und der Matrize zu minimieren und einen reibungslosen und störungsfreien Bügelvorgang zu gewährleisten.

Entgegen dem Anschein weist die Pelletproduktion viele Nuancen auf und die Technologie reagiert sehr empfindlich auf Änderungen in den Einstellungen der Pelletmaschine. Sehr oft kommt es vor, dass die Pellets nicht herauskommen oder die Matrize sofort nach dem Einschalten der Pelletmaschine blockiert. Schauen wir uns an, wie der Startvorgang der Pelletmühle aussieht (unter Bedingungen, bei denen die Matrize bereits eingefahren ist).

Inbetriebnahme der Pelletproduktionsmaschine Schritt für Schritt:

-

Bestreuen Sie die Matrix mit einer Mischung aus Öl und Sägemehl.

-

Schalten Sie den Hauptwalzenrotationsmotor ein, aber führen Sie die Späne noch nicht zu.

-

Warten Sie, bis die Pellets mit Öl herauskommen. Dann legen Sie es weg oder werfen Sie es weg (je nachdem, ob Sie es wiederverwenden möchten).

-

Nachdem Sie die Pellets mit Öl durch die Matrix gepresst haben, schalten Sie die minimale Spänezufuhr zur Presse ein. Späne entfernen, bis Pellets ohne Öl entstehen.

-

Wenn saubere Pellets ohne Öl erscheinen, erhöhen Sie die Sägemehlzufuhrgeschwindigkeit auf das optimale Niveau.

Zusätzliche Tipps:

-

Um die Pelletmaschine sanfter starten und stoppen zu können und die Effizienz der Matrize zu erhöhen, füllen Sie zunächst eine Mischung aus Pellets mit Öl oder Sägemehl mit Öl ein. Diese Grundmischung ermöglicht ein sanfteres Starten und Stoppen der Presse und erhöht die Effizienz der Matrize. Wenn wir die Pelletpresse mit normalen Spänen mit normaler Luftfeuchtigkeit und ohne Öl anhalten, bleiben die kompakten Späne an den Wänden der Matrize haften, und beim Starten ist eine sehr große Kraft erforderlich, um die Späne durchzudrücken. In vielen Fällen reicht diese Kraft nicht aus und die Presse verstopft, was zu einer erhöhten Belastung führt. Dies führt auch zu einem schnelleren Verschleiß des Motors und der Mechanismen, die die Pressen tragen.

-

Hersteller von Matrizen und Pressen empfehlen, Sägemehl mit sauberem Autodieselöl zu mischen, um die Reibungskraft zwischen der Mischung und den Matrizenwänden zu verringern, und das resultierende Pellet dann mit Öl zu verwerfen und so eine neue Lösung für den Neustart vorzubereiten.

Einige Spezialisten mischen anstelle von reinem und relativ teurem Öl Späne mit billigem Altöl für Autos, Getriebe oder andere Mechanismen und verwenden anstelle einer neuen Mischung das nach mehrmaligem Starten der Presse erhaltene Ölpellet, gegebenenfalls unter Zugabe von etwas Altöl erneut in die Mischung geben. Der Vorteil einer solchen „Verbesserung“ ist eine erhebliche Öleinsparung, der Nachteil kann jedoch ein schnellerer Verschleiß der Matrix sein, da das Altöl eine große Menge an Metallverunreinigungen enthält. -

Lesen Sie das Handbuch Ihrer Maschine sorgfältig durch, um detaillierte Informationen zum Starten und Verwenden zu erhalten.

Blockierte Pelletherstellungsmaschine (Pelletmaschine)

Was tun, wenn das Pellet nicht aus der Maschine kommt und Versuche, die Matrize zu drücken, erfolglos sind?

-

Stoppen Sie die Pelletmaschine: Der erste und wichtigste Schritt besteht darin, die Maschine sofort anzuhalten. Eine stärkere Gewalteinwirkung kann zu schwerwiegenderen Schäden an den Mechanismen führen und Sie einer Gefahr aussetzen.

-

Stoppen Sie die Pelletmaschine: Der erste und wichtigste Schritt besteht darin, die Maschine sofort anzuhalten. Eine stärkere Gewalteinwirkung kann zu schwerwiegenderen Schäden an den Mechanismen führen und Sie einer Gefahr aussetzen.

-

Diagnostizieren Sie die Ursache der Verstopfung: Auch wenn die technologischen Parameter der Pelletmaschine (Walzendruck, Sägemehlfeuchtigkeit von 12-15 %, Fraktionszusammensetzung) korrekt zu sein scheinen, kann es andere Probleme gegeben haben, die zur Verstopfung geführt haben. Achten Sie besonders auf:

-

Rollenzustand: Stellen Sie sicher, dass alle Rollen richtig montiert und spielfrei sind. Schon eine leichte Lockerung einer der Walzen kann die Leistungsfähigkeit der Maschine erheblich beeinträchtigen und zu einer Verstopfung führen.

-

Walzendruck: Ein Abfall des Walzendrucks kann durch einen Ausfall eines Ventils oder einer anderen hydraulischen Komponente verursacht werden. Messgeräte und Drucksensoren sollten überprüft werden, um solche Probleme auszuschließen.

-

Zusätzliche Faktoren: Es lohnt sich auch, nach anderen möglichen Ursachen für Verstopfungen zu suchen, wie zum Beispiel:

-

Übermäßige Sägemehlfeuchtigkeit

-

Ungeeignete Sägemehldicke

-

Vorhandensein von Verunreinigungen im Sägemehl

-

Falsche Maschinenkonfiguration

-

Beseitigen Sie die Ursache der Verstopfung: Sobald die Ursache der Verstopfung identifiziert wurde, muss diese beseitigt werden. Dies erfordert möglicherweise den Austausch eines beschädigten Elements, die Anpassung der Maschinenparameter oder die Änderung der Sägemehlsorte.

-

Starten Sie die Maschine neu: Nachdem die Verstopfungsursache beseitigt und die Pelletmühle gründlich gereinigt wurde, kann sie neu gestartet werden. Beobachten Sie die Maschine genau und stellen Sie sicher, dass sie ordnungsgemäß funktioniert.

Optimierung des Pelletproduktionsprozesses

Eine Schlüsselrolle bei der Optimierung spielen die Automatisierung und Visualisierung des Pelletproduktionsprozesses. Dies ermöglicht eine kontinuierliche Kontrolle und Identifizierung potenzieller Probleme, was sich in einer besseren Produktqualität und Arbeitseffizienz niederschlägt.

Wichtige zu überwachende Indikatoren:

-

Siebmenge: Die Verfolgung der Siebmenge nach der Sortierung des fertigen Granulats auf einem Sieb gibt Aufschluss über Materialverluste und ermöglicht Ihnen, den Sortierprozess zu verbessern.

-

Kapazitätsfaktor: Eine Waage, die die Masse der der Presse zugeführten Späne misst, ermöglicht die Berechnung des Kapazitätsfaktors für jede Schicht.

-

Druckgeschwindigkeit: Durch die Überwachung der Druckgeschwindigkeit während der Produktion können Sie potenzielle Leistungsprobleme erkennen.

-

Ausfallzeiten: Durch die Erfassung der Stopp- und Startzeiten der Linie sowie der Anzahl der Ausfallzeiten pro Schicht können Produktionsengpässe leichter erkannt und behoben werden. Das Starten und Stoppen der Pelletpresse erzeugt hohe Belastungen und verschleißt die Matrize und Walzen. Die Überwachung ihres Zustands und die Minimierung von Ausfallzeiten sind der Schlüssel zur Kostenoptimierung.

-

Granulatqualität: Es ist wichtig, dass das Granulat aus der gesamten Oberfläche der Matrize extrudiert wird und nicht nur aus einigen Teilen davon. Ungleichmäßiges Bügeln kann unter anderem auf Folgendes hinweisen: über Matrix- oder Walzenversagen.

Faktoren, die die Qualität von Pellets beeinflussen:

-

Rohstofffeuchte: Granulate aus nassen Spänen haben ein größeres Volumen und eine schlechtere Qualität als solche aus trockenen Spänen.

-

Fraktionale Zusammensetzung des Rohmaterials: Große Späne sind schwieriger zu komprimieren und können zum Zerfall des Granulats führen.

-

Rohstoffqualität: Nadelholzpellets sind im Allgemeinen von besserer Qualität als Hartholzpellets.

-

Matrizen- und Rollenverschleiß: Abgenutzte Matrizen und Rollen sorgen nicht für eine ausreichende Spanverdichtung.

-

Abstand zwischen Walzen und Matrize: Ein falscher Abstand kann zu ungleichmäßigem Bügeln führen.

-

Pelletdurchmesser: Ein kleinerer Pelletdurchmesser bei gleichen Pressbedingungen bedeutet in der Regel eine bessere Qualität.

Zusammenfassend lässt sich sagen, dass die Auswahl des Rohstoffs bei der Herstellung von Holzpellets einen erheblichen Einfluss auf die Eigenschaften des Endprodukts hat. Die Qualität der Pellets hängt maßgeblich auch von der richtigen Einstellung und Bedienung der Pelletproduktionsmaschine ab. Indikatoren, die es Ihnen ermöglichen, den Produktionsprozess zu optimieren und Holzpellets auf die effizienteste Weise herzustellen, können hilfreich sein.