Proces produkcji pelletu opałowego

Według danych zgromadzonych przez

Centralną Ewidencję Emisyjności Budynków, w Polsce jest zarejestrowanych ponad

400 tysięcy kotłów na pellet. Możemy przyjąć, że zapotrzebowanie na to paliwo

pokrywa się z roczną produkcją, szacowaną na ok. 2 mln ton. Ze względu na

zeszłoroczne turbulencje związane z podażą i ceną pelletu wielu potencjalnych

producentów, dystrybutorów

i użytkowników wstrzymuje się z zakupem linii do produkcji pelletu jak i samego

pelletu, tłumacząc,

że pellet jest zbyt drogi.

Czym jest pellet i z czego powstaje?

Pellet jest paliwem opałowym,

które powstaje z wolnych od chemii produktów ubocznych z tartaków

i stolarni. Są to trociny, wióry i zrębka pochodzące zarówno z obróbki drewna

iglastego jak i liściastego. Pellet jest granulatem, którego średnica wynosi z

reguły 6 lub 8 milimetrów. Ta wielkość pelletu jest optymalna dla automatycznego

napełniania kotła grzewczego i zapewnia czyste spalanie jak i również obsługę.

Zalety i wady pelletu

Nie ma żadnych wątpliwości, że

dla odbiorcy końcowego pellet jest korzystnym energetycznie paliwem, którego

wartość energetyczna (19MJ/kg) jest nieznacznie niższa od wartości

energetycznej węgla (23 MJ/kg) . Z ekologicznego punktu widzenia jest

odnawialnym paliwem, które przyczynia się do zrównoważonego rozwoju, a dla

konsumenta oznacza wygodę wynikającą z mniejszego zaangażowania w utrzymanie i serwis kotła grzewczego.

Pod względem bilansu

ekologicznego i zrównoważonego rozwoju produkcja pelletu jest uzasadniona

wtedy, jeżeli surowcem są odpady drewna, a nie surowiec pozyskiwany w wyniku

wylesiania. Stąd też ekolodzy kładą nacisk na to, aby do produkcji pelletu nie

używać całych kłód.

Innym ważnym aspektem postrzeganym przez konsumentów jako wada jest

niestabilność ceny pelletu w ostatnich latach. Na ceny należy jednak zawsze

patrzeć w dłuższej perspektywie.

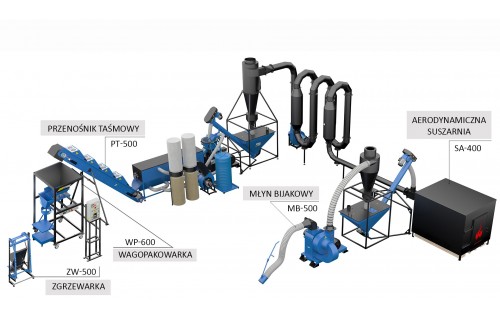

Proces wytwarzania pelletu

Produkcja tego paliwa odbywa się

na zasadzie kompresji surowca jakim są np. wióry czy też trociny.

Do wyprodukowania jednej tony pelletu potrzeba z reguły 6-8 m3 surowca.

Ostateczny rezulat zależy od właściwości fizycznych takich jak np. wilgotność i

gęstość.

Pierwszym etapem w procesie

produkcji jest oczyszczenie surowca od niepożądanych zanieczyszczeń. Mogą to

być cząsteczki różych metali lub kamienie. Do tego służą separatory metali i

materiałów ciężkich. W przypadku czystego surowca etap ten można pominąć.

Następnie ze względu na różnorodność surowca pod względem wielkości jest on kierowany do młyna bijakowego, w

którym uzyskujemy jednorodną frakcję.

W drugim etapie surowiec podlega

procesowi suszenia. Z reguły trociny, wióry i zrębka mają zdecydowanie wyższą

wilgotność jak ta wymagana. Dochodzi ona nawet do poziomu ok. 40%-50%. Po

wysuszeniu wilgotność surowca spada nawet do 10% i jest to parametr decydujący

o jakości pelletu

i jego późniejszego czystego spalania w kotle.

Kolejnym etapem jest

kondycjonowanie surowca. Przeważnie odbywa się to poprzez dodanie niewielkiej

ilości wody już w samym procesie peletyzowania, niemniej niektórzy

producenci dodają wcześniej różnego

rodzaju środki wspierające wytwarzanie pelletu, takie jak skrobia lub mąkę.

Następny etap przebiega już w

samej matrycy peleciarki. Miękki surowiec jest wprasowywany pod wysokim

ciśnieniem w otwory matrycy za pomocą rolek, a wychodzący z nich gotowy pellet

jest przycinany na zadaną długość za

pomocą noży. W czasie procesu peletyzacji na styku matrycy i rolek panuje

temperatura w przedziale 60°C -80°C. Powoduje ona, że zawarta w surowcu

lignina, bedąca naturalnym spoiwem, przyczynia się do uformowania i związania

pelletu.

Piątym etapem jest schłodzenie

finalnego produktu. Granulki pelletu schładzają się na wolnym powietrzu.

Chłodzenia może być zintensyfikowane za pomocą dodatkowych wentylatorów

zamontowanych na przenośniku taśmowym. W procesie chłodzenia wiązania krzepną i

stają się stabilne. Dzięki temu pellet zachowuje swój kształt aż do momentu

spalenia w kotle, piecu lub kominku.

Ostatnim etapem jest

przesiewanie. Kurz i niewłaściwie sprasowany pellet zostają odseparowane

i skierowane ponownie do procesu produkcji, natomiast dobry pellet zostaje

zapakowany w worki lub przetransportowany do zasobnika/silosu jako luźny towar.

Finalny produkt może być poddany

certyfikacji. W zależności od zawartości popiołu, związków azotu

i wartości opałowej oraz wilgotności, pellet opałowy jest dzielony względem 3

klas jakościowych.

Pellet klasy A1 gwarantuje najwyższą jakość i oferowany jest głównie do

klientów indywidualnych. Pellet klasy A2 jest pelletem sredniej jakości i znajduje zastosowanie głównie w dużych

instalacjach grzewczych. Pellet klasy B stosowany jest głównie w kotłach

wyposażonych w samoczyszczący palnik.

Linia do produkcji pelletu firmy TechnoMaszBud Sp. z o.o.