Tajemnice produkcji pelletu. Jak produkować pellet?

Spośród wielu metod utylizacji biomasy drzewnej na szczególną uwagę zasługuje produkcja pelletu. Jest ona jednym z najlepszych sposobów przetwarzania odpadów drzewnych (takich jak trociny, wióry, zrębki czy kora drzewna) lub innej biomasy (np. słoma lub łuski nasion) w ekologiczny produkt o szerokiej gamie zastosowań.

Oto główne zalety produkcji pelletu:

-

Technologia jest dość prosta.

-

Do obsługi sprzętu potrzebna jest minimalna ilość personelu.

-

Koszt własny produkcji jest dość niski, natomiast zwrot z przedsięwzięcia duży.

-

Umożliwia przetwarzanie odpadów o różnych rozmiarach.

Surowce do produkcji pelletu drzewnego i ich właściwości

Pellet drzewny może być produkowany z różnych gatunków drewna. Właściwości surowca wpływają na cechy gotowego granulatu i sam proces produkcyjny. Wydaje się, że jest to szczególnie ważne w produkcji pelletu we własnym zakresie, ponieważ sprzęt przemysłowy nie jest tak wrażliwy jak mniejsza maszyna o słabszej mocy.

Surowcem do produkcji pelletu drzewnego jest rozdrobnione drewno o grubości około 1 mm i o długości do 3-4 mm. Dużą zaletę stanowi fakt, że przy produkcji pelletu nie są wymagane specjalnie przygotowane wióry, jak na przykład dla płyty wiórowej. W surowcu nie jest dopuszczalna obecność domieszek mineralnych i metali.

Kolor pelletu drzewnego

Kolor pelletu zależy przede wszystkim od rodzaju drewna, z którego został wyprodukowany.

Pellet uzyskany z drewna iglastego takiego jak sosna, świerk czy jodła zazwyczaj będzie miał jasny kolor, od słomkowożółtego do jasnobrązowego. Z kolei dla pelletu z drewna liściastego jak dąb, buk, jesion czy brzoza charakterystyczny jest ciemniejszy kolor, od brązowego po ciemnobrązowy, a czasem wręcz czarny.

Na odcień pelletu mogą mieć też wpływ inne czynniki, głównie wilgotność, metody suszenia zastosowane w procesie produkcji czy obecność barwników.

Lepkość pelletu drzewnego

Oprócz koloru pelletu od surowców zależy również jakość sklejania pelletu. Spoiwem w procesie prasowania pelletu jest naturalna lignina występująca w drewnie. Zawartość ligniny w każdym gatunku jest różna, w związku z czym im więcej jest ligniny w drewnie, tym wyższa jest jakość pelletu.

Żeby ocenić, jakie drewno optymalnie nadaje się do produkcji pelletu, przyjrzymy się procentowej zawartości ligniny w drewnie:

-

Sosna – 27,05%

-

Świerk – 27,00%

-

Jodła – 29,89%

-

Buk – 27,72%

-

Brzoza – 19,10%

-

Osika – 21,67%

Średnio w drzewach iglastych zawartość ligniny jest w granicach 26-30%, w drzewach liściastych: 19-28% całkowitej masy drewna absolutnie suchego. Oczywiście, im niższa jest zawartość ligniny, tym większą ilość odsiewów otrzymujemy, co oznacza większe koszty energii elektrycznej i nieznaczne zmniejszenie wydajności.

Wpływ twardości drewna na uzyskiwany pellet drzewny

Kolejnym ważnym czynnikiem w produkcji pelletu jest twardość drewna. Im twardsze jest drewno, tym trudniej będzie przerobić je na wióry i sprasować. Przy produkcji pelletu z drewna o większej twardości rośnie więc zużycie energii elektrycznej i szybciej zużywają się części peleciarki: noże, matryce czy rolki.

Porównajmy twardość niektórych gatunków drewna:

-

Sosna – 260 kG/cm2

-

Świerk – 235 kG/cm2

-

Jodła – 255 kG/cm2

-

Buk – 555 kG/cm2

-

Brzoza – 425 kG/cm2

-

Osika – 240 kG/cm2

Jeden metr sześcienny pelletu z trocin bardziej gęstych gatunków będzie posiadać większą gęstość nasypową i większe ciepło spalania. Na przykład jeden metr sześcienny pelletu z brzozy wydzieli więcej ciepła niż jeden metr sześcienny pelletu z trocin sosny.

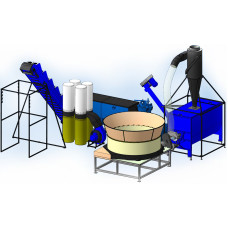

Praca linii do produkcji pelletu drzewnego

W procesie produkcji pelletu kluczową rolę odgrywa etap prasowania. Trociny podawane są na matrycę peleciarki, a obracające się rolki przesuwające się po matrycy wciskają trociny w otwory, nadając im charakterystyczną formę granulatu. Odpowiedni sposób obsługi maszyny pomoże zminimalizować zużycie rolek i matrycy oraz sprawi, że prasowanie przebiegnie sprawnie i bezawaryjnie.

Wbrew pozorom, produkcja pelletu ma dużo niuansów, a technologia jest bardzo wrażliwa na zmianę ustawień peleciarki. Bardzo często można spotkać się z sytuacją, że pelet nie wychodzi albo matryca blokuje się od razu po włączeniu maszyny do pelletu.

Przyjrzyjmy się, jak jak wygląda proces uruchomienia peleciarki (w warunkach, kiedy matryca już jest dotarta).

Uruchomienie maszyny do produkcji pelletu krok po kroku:

-

Posyp matrycę mieszanką oleju i trocin.

-

Włącz główny silnik obrotu rolek, ale nie podawaj jeszcze wiórów.

-

Poczekaj, aż wyjdzie pellet z olejem. Następnie odłóż go lub wyrzuć (w zależności od tego, czy chcesz go ponownie wykorzystać).

-

Po przetłoczeniu przez matrycę pelletu z olejem włącz minimalne podawanie wiórów do prasy. Usuwaj wióry do momentu pojawienia się pelletu bez oleju.

-

Gdy pojawi się czysty pelletu bez oleju, zwiększ prędkość podawania trocin do optymalnego poziomu.

Dodatkowe wskazówki:

-

W celu łagodniejszego uruchomienia i zatrzymania peleciarki oraz zwiększenia wydajności matrycy najpierw podawaj mieszankę pelletu z olejem lub trocin z olejem. Ta podstawowa mieszanka pozwala na łagodniejsze uruchomienie i zatrzymanie prasy oraz zwiększa wydajność matrycy. Jeżeli zatrzymujemy prasę do pelletu ze zwykłymi wiórami o standardowej wilgotności i bez oleju, zbite wióry przywierają do ścianek matrycy, a następnie przy uruchomieniu potrzebna jest bardzo duża siła, by te wióry przepchać. W wielu przypadkach tej siły nie wystarcza i prasa zapycha się, a co za tym idzie, następuje zwiększone obciążenie. Powoduje to też szybsze zużywanie się silnika i mechanizmów przenoszących prasy.

-

Producenci matryc i pras zalecają mieszać trociny z czystym napędowym olejem samochodowym, aby zmniejszyć siłę tarcia pomiędzy mieszanką a ściankami matrycy i powstały pellet z olejem następnie wyrzucać, przygotowując nowy roztwór do ponownego zatrzymania i uruchomienia.

Niektórzy specjaliści zamiast czystego i stosunkowo drogiego oleju mieszają wióry z tanim przepracowanym olejem do samochodów, przekładni lub innych mechanizmów, a uzyskany po uruchomieniu prasy pellet z olejem stosują wielokrotnie zamiast nowej mieszanki, w razie potrzeby dodając do mieszanki znów trochę zużytego oleju. Plusem takiego „udoskonalenia” jest znaczna oszczędność oleju, natomiast minusem może stać się szybsze zużywanie matrycy, ponieważ przepracowany olej zawiera dużą ilość zanieczyszczeń metalowych.

-

Dokładnie przeczytaj instrukcję obsługi swojej maszyny, aby uzyskać szczegółowe informacje dotyczące jej uruchamiania i użytkowania.

Zablokowana maszyna do produkcji pelletu (peleciarka)

Co zrobić, gdy pellet nie wychodzi z maszyny, a próby przepchania matrycy nie przynoszą efektu?

-

Zatrzymaj pelleciarkę: Pierwszym i najważniejszym krokiem jest natychmiastowe zatrzymanie maszyny. Dalsze jej forsowanie może doprowadzić do poważniejszych uszkodzeń mechanizmów i narazić Cię na niebezpieczeństwo.

-

Sprawdź zablokowane otwory matrycy: Po zatrzymaniu maszyny należy dokładnie obejrzeć matrycę i zlokalizować zablokowane otwory. W zależności od stopnia zatkania można je ostrożnie przebić lub wywiercić. Ważne jest, aby używać odpowiednich narzędzi i zachować ostrożność, aby nie uszkodzić matrycy.

-

Zdiagnozuj przyczynę zatkania: Nawet jeśli parametry technologiczne peleciarki (ciśnienie rolek, wilgotność trocin na poziomie 12-15%, skład frakcyjny) wydają się być prawidłowe, mogło dojść do innych problemów, które doprowadziły do zatkania. Zwróć szczególną uwagę na:

-

Stan rolek: Upewnij się, że wszystkie rolki są prawidłowo zamocowane i nie wykazują żadnych luzów. Nawet niewielkie rozluźnienie jednej z rolek może znacząco obniżyć wydajność maszyny i doprowadzić do zablokowania.

-

Ciśnienie rolek: Spadek ciśnienia rolek może być spowodowany awarią zaworu lub innego elementu układu hydraulicznego. Należy sprawdzić manometry i czujniki ciśnienia, aby wykluczyć tego typu problemy.

-

Dodatkowe czynniki: Warto również sprawdzić inne potencjalne przyczyny zatkania, takie jak:

-

Nadmierna wilgotność trociny

-

Nieodpowiednia grubość trocin

-

Obecność zanieczyszczeń w trocinach

-

Niewłaściwa konfiguracja maszyny

-

Usuń przyczynę zatkania: Po zidentyfikowaniu przyczyny zatkania należy ją usunąć. Może to wymagać wymiany uszkodzonego elementu, regulacji parametrów maszyny lub zmiany rodzaju trocin.

-

Ponownie uruchom maszynę: Po usunięciu przyczyny zatkania i dokładnym oczyszczeniu peleciarki można ją ponownie uruchomić. Należy uważnie obserwować pracę maszyny i upewnić się, że działa ona prawidłowo.

Optymalizacja procesu produkcji pelletu

Automatyzacja i wizualizacja procesu produkcyjnego pelletu odgrywają kluczową rolę w jego optymalizacji. Pozwala to na bieżącą kontrolę i identyfikację potencjalnych problemów, co przekłada się na lepszą jakość produktu i wydajność pracy.

Istotne wskaźniki do monitorowania:

-

Ilość odsiewu: Śledzenie ilości odsiewu po sortowaniu gotowego granulatu na sicie informuje o stratach materiałowych i pozwala na usprawnienie procesu sortowania.

-

Współczynnik wydajności: Waga mierząca masę wiórów podawanych na prasę umożliwia obliczenie współczynnika wydajności dla każdej zmiany.

-

Prędkość prasy: Monitorowanie prędkości prasy w trakcie produkcji pozwala na zidentyfikować potencjalne problemy z wydajnością.

-

Czas przestojów: Rejestracja czasu zatrzymania i uruchomienia linii oraz ilości przestojów w ciągu zmiany ułatwia identyfikację i eliminację wąskich gardeł produkcyjnych. Uruchomienie i zatrzymanie peleciarki generuje duże obciążenia i zużywa matrycę oraz rolki. Monitorowanie ich stanu i minimalizowanie przestojów jest kluczowe dla optymalizacji kosztów.

-

Jakość granulatu: Istotne jest, aby granulat był wyciskany z całej powierzchni matrycy, a nie tylko z niektórych jej części. Nierównomierne prasowanie może świadczyć m. in. o awarii matrycy lub rolek.

Czynniki wpływające na jakość pelletu:

-

Wilgotność surowca: Granulat z wilgotnych wiórów ma większą objętość i gorszą jakość niż ten z suchych wiórów.

-

Skład frakcyjny surowca: Duże wióry są trudniejsze do sprasowania i mogą powodować rozpad granulatu.

-

Gatunek surowca: Pellety z drewna iglastego są ogólnie lepszej jakości niż te z drewna liściastego.

-

Zużycie matrycy i rolek: Zużyte matryce i rolki nie zapewniają odpowiedniego sprasowania wiórów.

-

Odstępy między rolkami a matrycą: Niewłaściwe ustawienie odstępów może prowadzić do nierównomiernego prasowania.

-

Średnica pelletu: Mniejsza średnica pelletu przy tych samych warunkach prasowania zazwyczaj oznacza lepszą jakość.

Podsumowując: warto pamiętać, że dobór surowca przy produkcji pelletu drzewnego ma znaczący wpływ na cechy gotowego produktu. Jakość granulatu zależy również w dużej mierze od odpowiednich ustawień i obsługi maszyny do produkcji pelletu. Pomocne mogą być wskaźniki, które pozwalają optymalizować proces produkcyjny i wytwarzać pellet drzewny w najbardziej efektywny sposób.